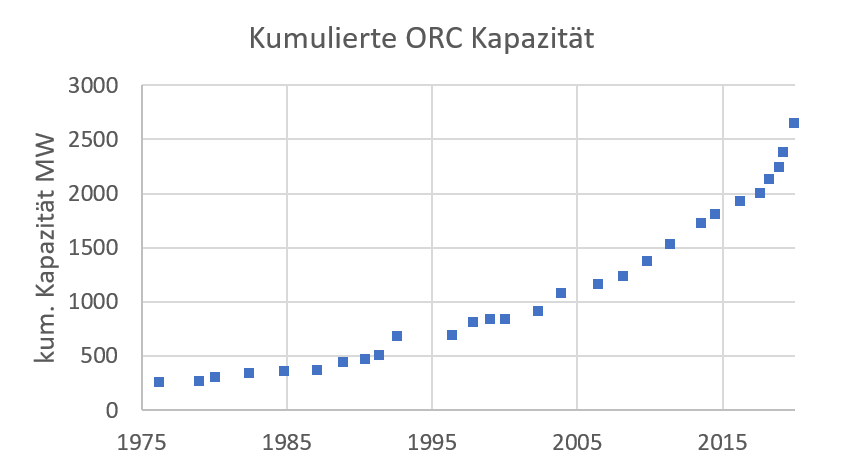

Die steigende Nachfrage nach CO2-Reduktion treibt Investitionen in ORC-Technologie an, um ungenutzte Niedertemperaturwärmequellen wie Geothermie, Biomasse und industrielle Abwärme zu nutzen. ORC ermöglicht die Umwandlung dieser Wärme in Strom und verbindet den Wärme- mit dem Stromsektor, was zu einer effizienteren und nachhaltigeren Energieversorgung führt.

Quelle: MARKET REPORT ON ORGANIC RANKINE CYCLE POWER SYSTEMS: RECENT DEVELOPMENT AND OUTLOOK C:WIELAND Proceedings of the 6th International Seminar on ORC Power Systems, 2021

Insgesamt ist das globale Potenzial der Abwärme beträchtlich. Indem wir diese ansonsten verschwendete Energie auffangen und nutzen, können wir die Energieeffizienz verbessern, die Treibhausgasemissionen reduzieren und einen nachhaltigeren Ansatz für den Energieverbrauch in verschiedenen Sektoren fördern.